El poner solución a este tipo de desprendimiento no es tarea fácil. Es un trago poco agradable por el que hay que pasar a veces. Además del trastorno que nos produce en la obra, el hecho que ocurra lleva implícito que algo posiblemente no se haya hecho bien del todo. Hace algún tiempo hicimos un post introductorio de este tema en el que vimos las consecuencias que pueden conllevar estos desprendimientos y las posibles causas desencadenantes de los mismos. En el post de hoy nos vamos a centrar en cómo detectar estos desprendimientos y en poner soluciones a este problema. Podemos diferenciar dos enfoques en función de cuando llevemos las medidas a cabo:

- Soluciones preventivas: En la fase de planificación se detecta que vamos a tener problemas de este tipo en toda o en parte de la obra, y se toman medidas antes de empezar a perforar.

- Soluciones de emergencia: Por circunstancias concretas durante la ejecución del muro-pantalla tenemos que hacer frente a un desprendimiento que no teníamos planificado.

Empezaremos por estas últimas.

Soluciones de emergencia a los desprendimientos

Está uno liado con sus quehaceres diarios (o leyendo el Marca) y de repente suena el teléfono. Es el encargado: “Jefe, parece que estamos teniendo desprendimientos en la cabeza del panel…”. Ya está el lío montado. ¿Cómo podemos cerciorarnos si realmente el panel está desprendiendo o no?

- No sé si será cierto, pero una vez me contaron que si ves burbujear el lodo bentonítico puede ser un síntoma de que el material está empezando a desprender.

- La pérdida de bentonita puede ser un indicativo, pero nos puede llevará engaño. Al desprender un determinado volumen de material, este se deposita en el fondo, por lo que el volumen de la excavación no varía mucho (es cierto que el material desprendido se expande un poco y el nivel de bentonita debería subir). También es cierto que el hecho de que perdamos bentonita no implica necesariamente que el material desprenda. Puede simplemente, que se filtre o que se esté perdiendo por alguna canalización antigua.

Estos dos hechos no son ni mucho menos definitivos, así que necesitamos más información.

- La cuchara no baja. Acabamos de sacar un par de cucharas y cuando volvemos a meterla estamos en la misma cota. Mal asunto.

- Cuando sacamos la cuchara, observamos que en el cuerpo de la cuchara y sobre las mandíbulas hay material que presuntamente ha desprendido.

- Los volúmenes de material extraído no se corresponde con lo teóricamente excavado. Este dato nos va a dar la dimensión del problema.

- Presencia de asentamientos, grietas,…tanto en el solar de la obra como fuera de ella. Si esto ocurre, es indicativo que el tiempo de deliberación terminó y toca tomar alguna decisión.

Pues con esta información ya sabemos que tenemos un problema bastante grave del cual preocuparnos. Veamos los pasos a seguir para ponerle solución.

1. Parar la perforación, alejar la máquina de la zona y evaluar hasta qué punto la zona es segura para que el personal pueda trabajar ahí y que el acceso de camiones hormigonera sea viable. Si no estamos seguros, lo mejor es esperar a que los desprendimientos cesen.

2. Preparar todo el equipamiento para rellenar con mortero todo el hueco. El procedimiento es el mismo que para hormigonar un muro-pantalla (tubería Tremie hasta el fondo, recuperación de lodos en superficie,…). Es importante que el mortero tenga las siguientes características:

– Será un mortero de cemento y arena (y agua, claro).

– Deberá permitir la puesta en obra mediante tubo Tremie o mediante bombeo.

– Autonivelante, estable y con fraguado rápido (menos de 24h).

– Baja resistencia (<5kgf/cm2)

Algo más necesitamos del mortero, si cabe lo más importante. Necesitamos que se adhiera lo mejor posible al material que aún no ha desprendido. Si el mortero no se “agarra” bien corremos el riesgo que cuando excavemos de nuevo, el mortero se “descuelgue” y además de no haber solucionado el problema, es posible que empeore. Esto evidentemente es un imponderable importante, y lo único que podemos hacer es realizar una cuidada puesta en obra, esperar al menos 24h antes de intentar perforar de nuevo y planificar de nuevo los paneles. Lo vemos en el siguiente punto.

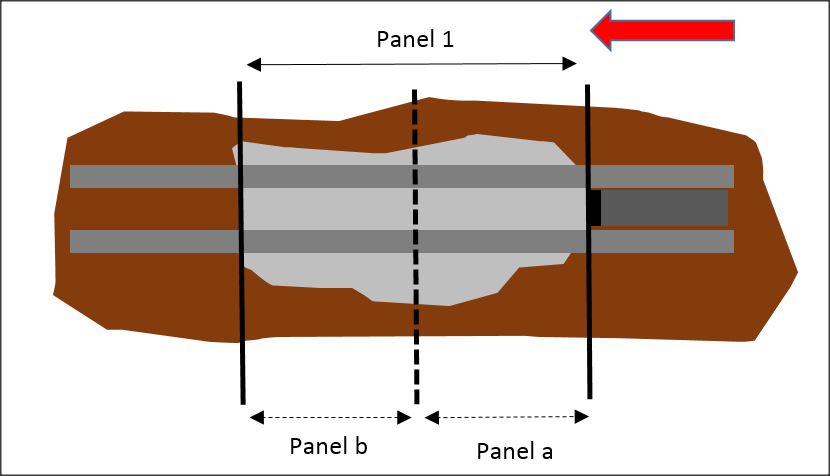

3. Este es un punto importante. Lo recomendable a la hora de volver a perforar el panel es reducir su anchura. Es decir, si el panel era de 6,0m, intentaremos reducirlo a la mitad. Esto nos obligará fabricar una armadura especial, o a meter solamente una de las dos jaulas que teníamos previsto. Haciéndolo así, el “panel a” colaborará a mantener el mortero anclado al terreno, y cuando perforemos el “panel b” el riesgo de que el mortero se descuelgue será mínimo.

Pues bien, este sería el procedimiento para hacer frente a un desprendimiento imprevisto, por ejemplo, ¿un viernes por la tarde?

Soluciones preventivas

Si tenemos un terreno potencialmente inestable, esto es fácil detectarlo en los estudios previos del terreno. Es relativamente habitual encontrar en áreas industriales antiguas potentes espesores de rellenos antrópicos cuya retirada no es viable. Descartado el eliminar el nivel que puede ser inestable, tenemos básicamente dos opciones:

1. Hacer un tratamiento mediante inyecciones lechada de cemento que rellene los huecos del material inestable y le aporte la impermeabilidad y consistencia necesaria. Esta sería sin duda la mejor solución, la más elegante desde el punto de vista técnico si queremos verlo así, pero no descubro nada si os digo que es cara y lenta.

2. La más habitual. Perforar hasta pasar el nivel que desprende, rellenarlo con mortero y luego perforar de manera normal hasta la profundidad de proyecto. La filosofía del asunto está en hacer un “desprendimiento controlado”. Tendremos que proyectar dos paneleados, uno para el relleno de mortero y otro para el definitivo de hormigón. También es caro y lento, pero existe una tendencia a tomar esta solución, aunque dudo mucho que alguien haya hecho alguna vez un comparativo en condiciones entre las dos opciones

Como veis, pocas alegrías da el mundillo este de las cimentaciones especiales, pero como contraprestación te queda la pequeña satisfacción de colaborar a poner solución a un problema tan peligroso y que puede causar severos daños.

No vemos pronto. Gracias por vuestra atención.

Hola me parece un buen aporte la solución dada de achicar el largo del panel, el tema pasara luego por modificar la jaula que no se colocara ya que debera colocarse una junta plana no prevista originalmente.

Hola Juan! Gracias por comentar.

Es una más de las varias soluciones.

Si el panel tiene dos jaulas, lo suyo es hacer el primer subpanel adaptado al tamaño de la jaula estándar. y para el otro subpanel, ya se achica.

Saludos!